En esencia, el panel de control funciona como el sistema nervioso central de una planta de hormigón. Automatiza y gestiona todo el ciclo de producción, desde el pesaje preciso de materias primas como cemento y áridos hasta el control de la duración del mezclado, asegurando que cada lote cumpla con las especificaciones exactas.

La función principal del panel de control es traducir una receta digital en un lote físico de hormigón perfectamente mezclado. Logra esto automatizando la medición precisa y la secuenciación de todos los ingredientes, que es la clave para garantizar una calidad constante, minimizar los residuos y maximizar la eficiencia operativa.

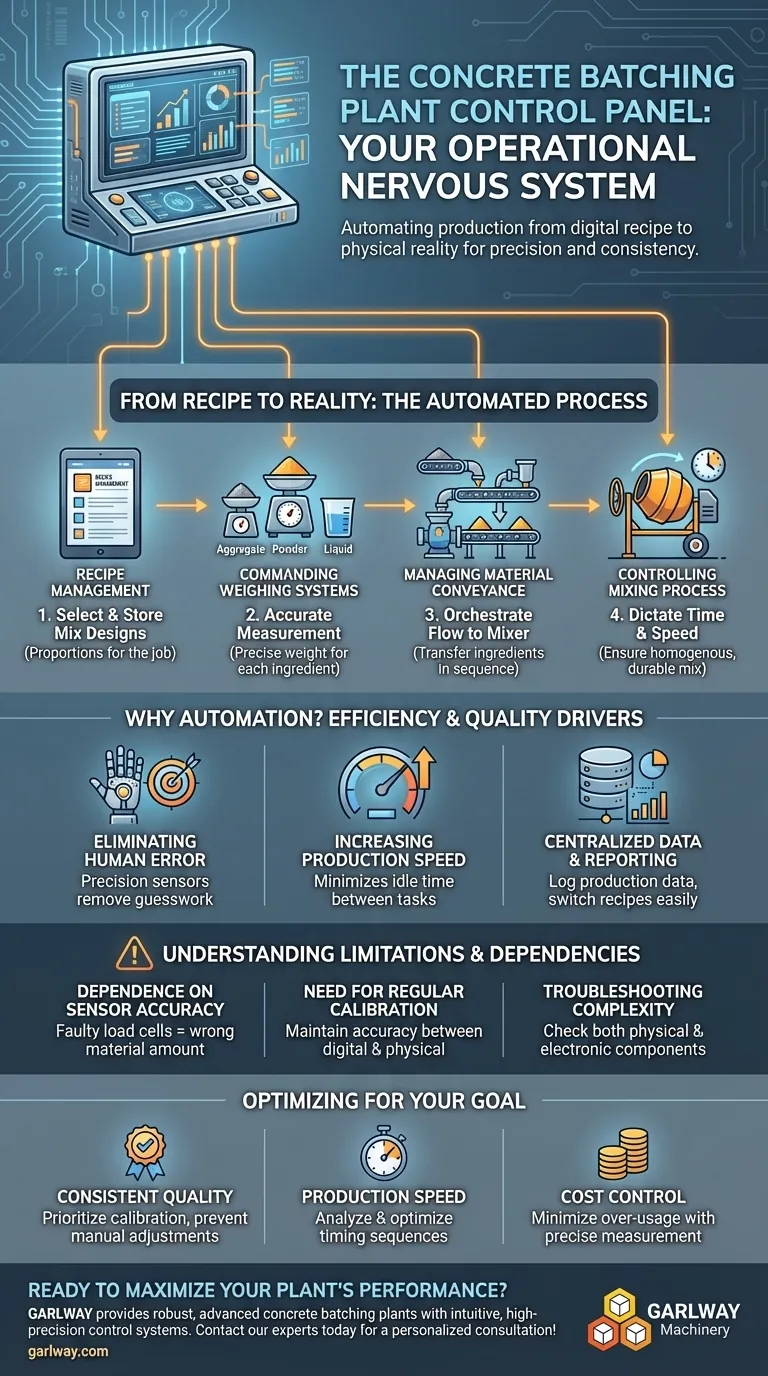

La Misión del Panel de Control: De la Receta a la Realidad

El panel de control ejecuta una serie de comandos automatizados para garantizar que el producto final sea exactamente como se diseñó. Este proceso se basa en una base de precisión y una secuenciación impecable.

Paso 1: Gestión de Recetas

El proceso comienza con una receta. Esta es la proporción específica de cemento, arena, áridos, agua y cualquier aditivo químico requerido para un trabajo en particular.

Los operadores pueden seleccionar una receta preguardada o introducir una nueva directamente en la interfaz del panel de control. Esta receta digital es el plano para todo el lote.

Paso 2: Comando de los Sistemas de Pesaje

Esta es la función más crítica. El panel envía señales a los diversos sistemas de pesaje de la planta para medir cada ingrediente con alta precisión.

El sistema generalmente se divide en tres partes: pesaje de áridos, pesaje de polvo (cemento y cenizas volantes) y pesaje de líquidos (agua y aditivos). El panel de control garantiza que cada componente se mida con el peso exacto especificado en la receta.

Paso 3: Gestión del Transporte de Materiales

Una vez que se logran los pesos correctos, el panel de control orquesta el flujo de materiales.

Comanda compuertas, cintas transportadoras y bombas para transferir los áridos, polvos y líquidos pesados a la unidad mezcladora central en la secuencia correcta.

Paso 4: Control del Proceso de Mezclado

Con todos los materiales en la mezcladora, el panel dicta el tiempo y la velocidad de mezclado. Esto asegura que todos los ingredientes se mezclen hasta obtener una mezcla de hormigón completamente homogénea y duradera.

Cómo la Automatización Impulsa la Eficiencia y la Calidad

La automatización del proceso de dosificación con un panel de control central ofrece ventajas operativas significativas sobre los sistemas manuales o semiautomáticos.

Eliminación del Error Humano

La dependencia del panel en sensores precisos y lógica programada elimina las conjeturas y la variabilidad asociadas con la operación manual. Esto garantiza un nivel de precisión y consistencia que es casi imposible de lograr manualmente.

Aumento de la Velocidad de Producción

Al automatizar toda la secuencia, el panel de control minimiza el tiempo de inactividad entre el pesaje, el transporte y el mezclado. Esto permite a la planta producir lotes de manera más rápida y confiable.

Datos Centralizados e Informes

Los paneles de control modernos pueden almacenar cientos de recetas, lo que facilita el cambio entre diferentes diseños de mezcla. También registran datos de producción, lo que permite imprimir comprobantes de lote e informes para control de calidad y gestión de inventario.

Comprender las Limitaciones del Sistema

Si bien es potente, la efectividad de un panel de control depende de los sistemas mecánicos y sensoriales que rige. Comprender estas dependencias es crucial para una operación confiable.

Dependencia de la Precisión del Sensor

El panel de control es tan bueno como la información que recibe. Si las células de carga en los sistemas de pesaje son defectuosas o no están calibradas, el panel comandará la cantidad incorrecta de material, lo que afectará directamente la calidad y el costo del hormigón.

La Necesidad de Calibración Regular

Para mantener la precisión, los sistemas de pesaje deben calibrarse regularmente. Esta es una tarea de mantenimiento crítica que garantiza que la realidad física del lote coincida con la receta digital en el panel de control.

Complejidad de la Solución de Problemas

Un sistema totalmente automatizado introduce una capa de complejidad. Si un lote es incorrecto, la solución de problemas requiere verificar tanto los componentes físicos (como una compuerta atascada) como los componentes electrónicos (como un sensor defectuoso o lógica de programación).

Tomar la Decisión Correcta para su Objetivo

Puede aprovechar el panel de control para optimizar resultados operativos específicos.

- Si su enfoque principal es la calidad constante: Priorice la calibración regular de todos los sistemas de pesaje y utilice rigurosamente la función de gestión de recetas para evitar ajustes manuales sobre la marcha.

- Si su enfoque principal es la velocidad de producción: Analice y optimice las secuencias de tiempo para el transporte de materiales y el mezclado dentro de la configuración del panel de control para ahorrar segundos en cada ciclo.

- Si su enfoque principal es el control de costos: Utilice las capacidades de medición precisa del panel para minimizar el uso excesivo de cemento y aproveche sus funciones de registro de datos para rastrear con precisión el consumo de materiales.

En última instancia, dominar el funcionamiento de su panel de control es la clave para desbloquear todo el potencial de su planta en cuanto a calidad, velocidad y rentabilidad.

Tabla Resumen:

| Función del Panel de Control | Acción Clave | Beneficio Principal |

|---|---|---|

| Gestión de Recetas | Almacena y selecciona diseños de mezcla precisos | Garantiza la consistencia y calidad del lote |

| Sistemas de Pesaje | Comanda la medición precisa de todos los materiales | Minimiza el desperdicio de materiales y los costos |

| Transporte de Materiales | Orquesta el flujo de ingredientes a la mezcladora | Aumenta la velocidad y eficiencia de producción |

| Control del Proceso de Mezclado | Dicta el tiempo y la velocidad de mezclado para la homogeneidad | Garantiza un producto final duradero y uniforme |

¿Listo para maximizar el rendimiento de su planta de hormigón?

En GARLWAY, nos especializamos en el suministro de maquinaria de construcción robusta, incluidas plantas de hormigón avanzadas con sistemas de control intuitivos y de alta precisión. Nuestras soluciones están diseñadas para empresas constructoras y contratistas de todo el mundo que exigen fiabilidad, eficiencia y una calidad de hormigón superior.

Permítanos ayudarle a lograr resultados constantes, reducir los costos operativos y aumentar su productividad. ¡Póngase en contacto con nuestros expertos hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

- Mezcladora de Cemento Móvil JW1000, Camión Hormigonera y Planta de Hormigonado

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

La gente también pregunta

- ¿Cuáles son las ventajas y desventajas de las hormigoneras tradicionales? Una guía para contratistas

- ¿Por qué es importante el período de carga en la mezcla de concreto? Domina la química para un concreto más resistente

- ¿En qué tipos de proyectos de urbanización se utilizan comúnmente las hormigoneras? Desde presas hasta entradas de vehículos

- ¿Cómo se clasifican las hormigoneras según sus métodos de instalación? Mezcladoras estacionarias vs. móviles explicadas

- ¿Para qué son más adecuados las mezcladoras de concreto continuas? Ideales para proyectos a gran escala y remotos