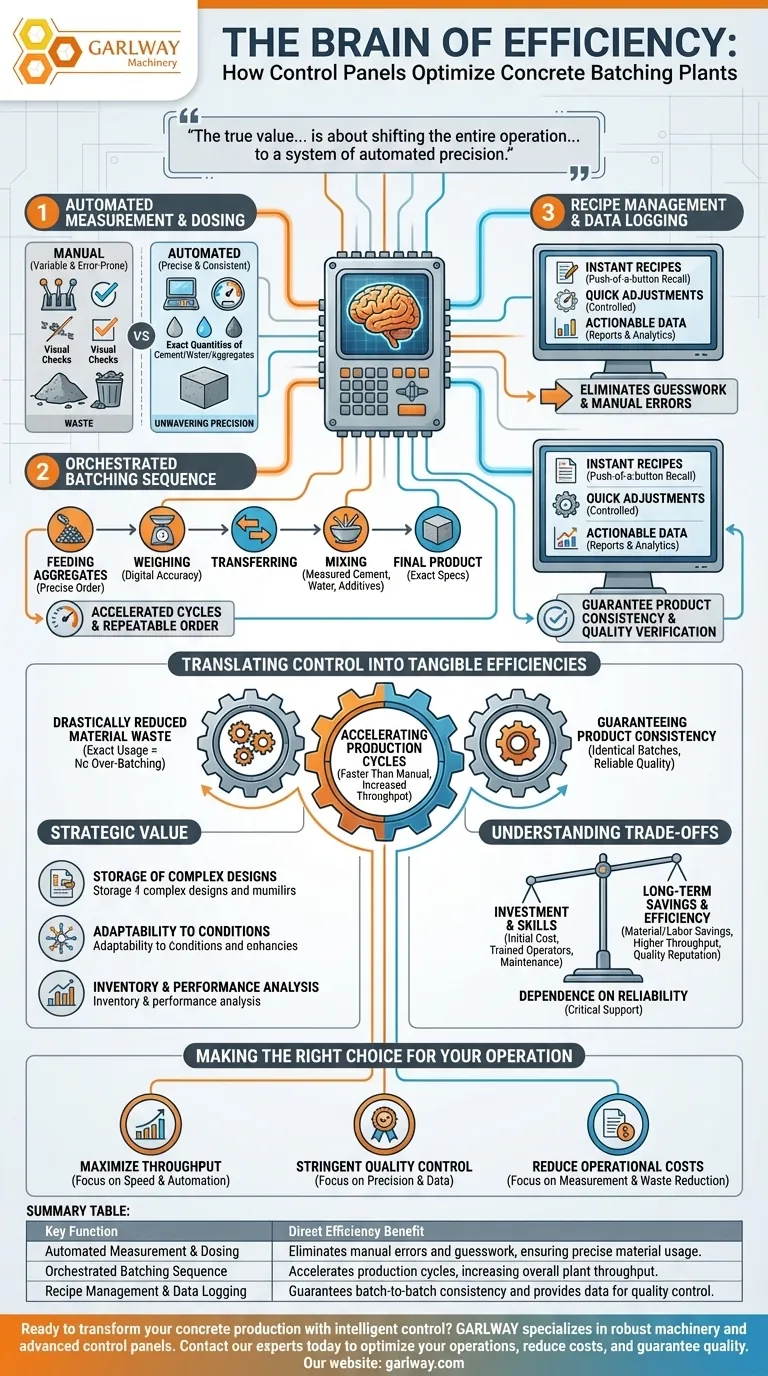

En esencia, el panel de control es el cerebro de una planta de hormigón, transformándola de una colección de maquinaria en un sistema altamente eficiente y automatizado. Lo logra asumiendo el control directo de la medición, la mezcla y la gestión de datos, lo que garantiza una precisión, consistencia y velocidad inigualables, al tiempo que reduce drásticamente la posibilidad de costosos errores manuales.

El verdadero valor de un panel de control moderno no se trata solo de hacer el trabajo más rápido; se trata de cambiar toda la operación de un trabajo manual variable y propenso a errores a un sistema de precisión automatizada. Esto garantiza una calidad de hormigón consistente al tiempo que minimiza directamente el desperdicio de material y los retrasos en la producción.

El Panel de Control como Centro de Comando de la Planta

Un panel de control no se limita a encender y apagar motores. Orquesta toda la compleja secuencia de producción de hormigón con precisión digital, sirviendo como el sistema nervioso central para toda la operación.

Orquestando la Secuencia de Dosificación

El panel gestiona cada paso del proceso en un orden preciso y repetible. Esto incluye la alimentación de áridos en sus tolvas, su pesaje, su transferencia a la mezcladora y luego la adición de cemento, agua y aditivos medidos con precisión.

Automatizando la Medición y la Dosificación

En lugar de depender de palancas manuales y verificaciones visuales, el sistema de control utiliza básculas y medidores digitales para pesar y medir cada ingrediente. Esta automatización es la base de la eficiencia de la planta, eliminando por completo las conjeturas.

Garantizando una Precisión Inquebrantable

Al controlar las proporciones con alta precisión, el sistema garantiza que el producto final cumpla con las especificaciones exactas. Esto es fundamental para garantizar la integridad estructural y la calidad del hormigón.

Traduciendo el Control en Eficiencias Tangibles

La precisión y la automatización proporcionadas por el panel de control no son solo características técnicas; ofrecen beneficios directos y medibles para el resultado final de la operación.

Reduciendo Drásticamente el Desperdicio de Material

La medición precisa significa que la planta utiliza la cantidad exacta de cemento, árido y agua requerida para una receta, y nada más. Esto elimina el costo significativo asociado con la sobre-dosificación o la producción de lotes fuera de especificación que deben desecharse.

Acelerando los Ciclos de Producción

Un sistema automatizado realiza tareas más rápido y de manera más confiable que un operador humano. El panel de control puede ejecutar una receta guardada y completar un ciclo de dosificación completo en una fracción del tiempo, aumentando drásticamente el rendimiento general de la planta.

Garantizando la Consistencia del Producto

Las operaciones manuales están sujetas a errores humanos y variabilidad. Un panel de control garantiza que el lote número 100 de un diseño de mezcla específico sea idéntico al primero. Esta consistencia es crucial para proyectos grandes y para construir una reputación de calidad.

El Valor Estratégico de los Datos y las Recetas

Más allá del proceso físico, los paneles de control modernos ofrecen potentes herramientas de gestión de datos que brindan una ventaja estratégica.

Gestión Instantánea de Recetas

El sistema permite el almacenamiento de docenas o incluso cientos de diseños de mezcla complejos. Los operadores pueden recuperar una receta específica con solo presionar un botón, eliminando el tiempo y el riesgo asociados con la entrada manual de datos para cada nuevo trabajo.

Facilitando Ajustes Rápidos

Si bien las recetas están estandarizadas, las condiciones pueden cambiar. Un panel de control permite a un operador capacitado realizar ajustes pequeños y controlados en una mezcla, como tener en cuenta la humedad del árido, asegurando la calidad sin interrumpir la producción.

Proporcionando Datos Accionables

Muchos sistemas pueden imprimir tiques de lote o registrar datos de producción. Esta información es invaluable para la verificación del control de calidad, la gestión de inventario y el análisis del rendimiento de la planta a lo largo del tiempo.

Comprendiendo las Compensaciones

Si bien es indispensable para las operaciones modernas, un sistema de control sofisticado no está exento de consideraciones. Un análisis objetivo requiere reconocerlas.

La Inversión Inicial

Los sistemas de control avanzados representan un gasto de capital significativo. Los ahorros a largo plazo en materiales y mano de obra deben sopesarse frente al costo inicial.

La Necesidad de Operación Calificada

Estos no son sistemas de "configurar y olvidar". Los operadores deben estar debidamente capacitados para gestionar recetas, comprender las alertas del sistema y realizar la resolución básica de problemas para aprovechar todo el potencial del panel.

Dependencia de la Fiabilidad del Sistema

La operación de toda la planta depende del sistema de control. Un fallo del sistema puede paralizar por completo la producción, haciendo que el mantenimiento regular y el soporte técnico sean críticos.

Tomando la Decisión Correcta para su Operación

Las características específicas de un sistema de control deben alinearse directamente con sus objetivos operativos principales.

- Si su enfoque principal es maximizar el rendimiento: Priorice un sistema con altas velocidades de procesamiento y secuencias totalmente automatizadas que minimicen el tiempo de ciclo entre lotes.

- Si su enfoque principal es el control de calidad riguroso: Elija un panel con pesaje de alta precisión, capacidades de compensación de humedad y registro detallado de datos para verificación.

- Si su enfoque principal es reducir los costos operativos: Concéntrese en sistemas que se destaquen en la medición precisa de materiales para minimizar el desperdicio y proporcionar informes detallados para la gestión de inventario.

En última instancia, la integración de un panel de control moderno eleva una planta de dosificación de un simple mezclador a un activo de producción estratégico.

Tabla Resumen:

| Función Clave | Beneficio de Eficiencia Directo |

|---|---|

| Medición y Dosificación Automatizadas | Elimina errores manuales y conjeturas, asegurando un uso preciso de los materiales. |

| Secuencia de Dosificación Orquestada | Acelera los ciclos de producción, aumentando el rendimiento general de la planta. |

| Gestión de Recetas y Registro de Datos | Garantiza la consistencia lote a lote y proporciona datos para el control de calidad. |

¿Listo para transformar su producción de hormigón con control inteligente?

GARLWAY se especializa en proporcionar maquinaria de construcción robusta y eficiente para contratistas y empresas de construcción de todo el mundo. Nuestras plantas de hormigón, equipadas con paneles de control avanzados, están diseñadas para ofrecer la precisión, la velocidad y la consistencia que sus proyectos exigen.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo una planta de dosificación GARLWAY puede optimizar sus operaciones, reducir costos y garantizar la calidad.

Guía Visual

Productos relacionados

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

- Mezcladora de Cemento Móvil JW1000, Camión Hormigonera y Planta de Hormigonado

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Planta de Hormigón Preparado HZS120 Mezcladora Comercial de Cemento y Lodo

La gente también pregunta

- ¿Cómo se preparan las materias primas en una planta de dosificación de hormigón? Garantice un hormigón consistente y de alta calidad

- ¿Cómo se espera que evolucionen las plantas de producción de hormigón? Automatización Inteligente y Sostenibilidad

- ¿En qué tipos de proyectos de urbanización se utilizan comúnmente las hormigoneras? Desde presas hasta entradas de vehículos

- ¿Para qué son más adecuados las hormigoneras móviles? Consiga hormigón fresco in situ con precisión

- ¿Por qué es importante el período de carga en la mezcla de concreto? Domina la química para un concreto más resistente