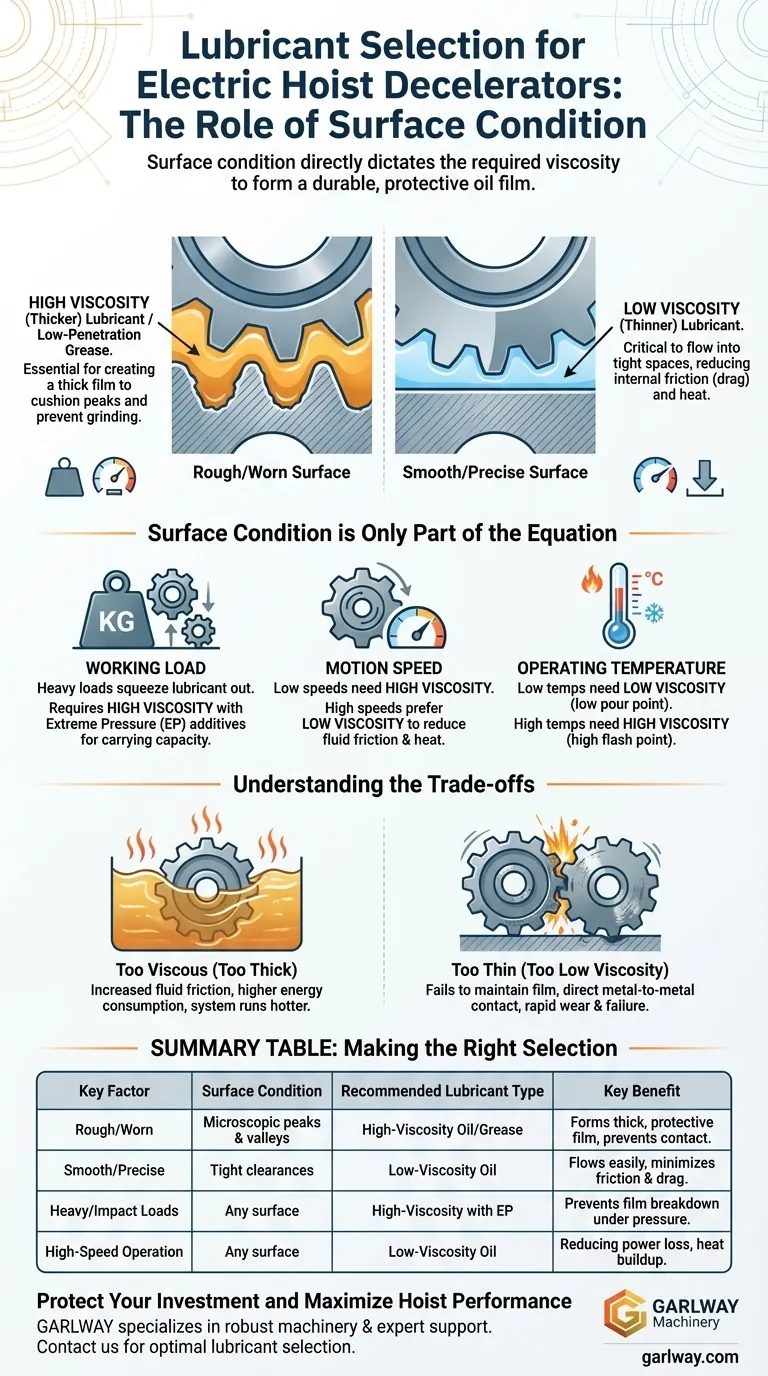

La condición de una superficie de trabajo dicta directamente la viscosidad requerida del lubricante para el dispositivo de desaceleración de un polipasto eléctrico de construcción. Para superficies rugosas, se necesita un lubricante de alta viscosidad o una grasa de baja penetración para crear una película protectora gruesa. Por el contrario, para superficies lisas con espacios muy pequeños, se requiere un lubricante de baja viscosidad para que fluya en espacios reducidos y reduzca la fricción.

El desafío principal no es solo recubrir una superficie, sino seleccionar un lubricante con la viscosidad correcta para formar una película de aceite duradera que se adapte perfectamente a la textura de la superficie, la carga operativa y la velocidad, evitando así el contacto metal con metal.

El Principio de la Película Lubricante

La función principal de un lubricante en un dispositivo de desaceleración es crear una película separadora entre las partes metálicas en movimiento. La condición de estas superficies determina cuán gruesa debe ser esa película.

Por qué las Superficies Rugosas Exigen Mayor Viscosidad

Una superficie de trabajo rugosa tiene picos y valles microscópicos. Un lubricante de alta viscosidad (más espeso) es esencial para llenar estos valles y crear una película lo suficientemente fuerte como para evitar que los picos se rocen entre sí.

Esta película gruesa proporciona un cojín crucial, evitando el contacto directo y reduciendo significativamente el desgaste de los componentes.

Por qué las Superficies Lisas Requieren Menor Viscosidad

Las superficies mecanizadas con precisión tienen muy poco espacio, o holgura, entre ellas. Un lubricante de alta viscosidad sería demasiado espeso para penetrar eficazmente en estas brechas.

Aquí es fundamental utilizar un lubricante de baja viscosidad (más fino). Fluye fácilmente en espacios reducidos, asegurando una cobertura completa y minimizando la fricción interna (resistencia) que causaría un aceite más espeso.

La Condición de la Superficie es Solo Parte de la Ecuación

Si bien la textura de la superficie es un punto de partida fundamental, debe considerarse junto con otras demandas operativas. Un análisis experto siempre integra los siguientes factores para una selección confiable.

La Influencia de la Carga de Trabajo

Las cargas pesadas ejercen una presión inmensa, intentando exprimir el lubricante de entre las superficies.

Para contrarrestar esto, se requiere un lubricante de alta viscosidad con buena untuosidad y aditivos de extrema presión (EP). Esto asegura que la película tenga la capacidad de carga para soportar la fuerza sin degradarse.

El Impacto de la Velocidad de Movimiento

La velocidad de las partes móviles influye directamente en la elección del lubricante.

A bajas velocidades, hay menos asistencia del movimiento para formar una película lubricante, por lo que se necesita un lubricante de mayor viscosidad. A altas velocidades, se prefiere un lubricante de baja viscosidad para reducir la fricción del fluido y evitar la acumulación excesiva de calor y la pérdida de potencia.

El Papel de la Temperatura de Operación

La temperatura altera drásticamente la viscosidad de un lubricante.

Para operaciones a baja temperatura, es esencial un lubricante de baja viscosidad y bajo punto de fluidez para garantizar que permanezca fluido. Para altas temperaturas, se necesita un aceite de alta viscosidad y alto punto de inflamación para evitar que se adelgace excesivamente o se degrade.

Comprender las Compensaciones

Seleccionar la viscosidad incorrecta, incluso con buenas intenciones, puede provocar problemas en el equipo. No existe un lubricante "mejor" único, solo el más apropiado para un conjunto específico de condiciones.

Usar un Lubricante Demasiado Viscoso (Demasiado Espeso)

Elegir un lubricante más espeso de lo necesario puede provocar un aumento de la fricción del fluido, lo que genera calor excesivo. Esto resulta en un mayor consumo de energía y puede hacer que el sistema funcione a una temperatura más alta de la diseñada.

Usar un Lubricante Demasiado Fino (Viscosidad Demasiado Baja)

Este es a menudo el escenario más peligroso. Un lubricante demasiado fino para la carga o la rugosidad de la superficie no mantendrá una película protectora. Esto conduce a un contacto metal con metal directo, causando desgaste rápido, rayaduras y eventual falla de los componentes.

Hacer la Selección Correcta para el Reductor de su Polipasto

Comience siempre consultando las especificaciones del fabricante del dispositivo de desaceleración. Cuando estas no estén disponibles, utilice los siguientes principios para guiar su decisión.

- Si su enfoque principal es una superficie rugosa o desgastada: Priorice un lubricante de alta viscosidad o una grasa de baja penetración para asegurar una película protectora robusta.

- Si su enfoque principal es una superficie nueva, mecanizada con precisión y con holguras ajustadas: Seleccione un lubricante de baja viscosidad para minimizar la fricción y asegurar que fluya donde sea necesario.

- Si su enfoque principal son cargas pesadas o de impacto: Elija un lubricante de alta viscosidad, idealmente con aditivos de extrema presión (EP), para evitar la degradación de la película.

- Si su enfoque principal es la operación a alta velocidad o climas fríos: Un lubricante de menor viscosidad es crucial para reducir la pérdida de potencia y asegurar el flujo al arrancar.

Al evaluar sistemáticamente estos factores clave, puede asegurarse de que el lubricante que elija proporcione una protección y eficiencia óptimas para su equipo.

Tabla Resumen:

| Factor Clave | Condición de la Superficie | Tipo de Lubricante Recomendado | Beneficio Clave |

|---|---|---|---|

| Superficie Rugosa/Desgastada | Picos y valles microscópicos | Aceite de Alta Viscosidad / Grasa de Baja Penetración | Forma una película protectora gruesa para prevenir el contacto metal |

| Superficie Lisa/Precisa | Holguras ajustadas | Aceite de Baja Viscosidad | Fluye fácilmente en las brechas, minimizando la fricción y la resistencia |

| Cargas Pesadas/de Impacto | Cualquier superficie bajo alta presión | Aceite de Alta Viscosidad con Aditivos EP | Evita que la película lubricante se expulse y se degrade |

| Operación a Alta Velocidad | Cualquier superficie | Aceite de Baja Viscosidad | Reduce la fricción del fluido, la acumulación de calor y la pérdida de potencia |

Proteja su Inversión y Maximice el Rendimiento del Polipasto

Elegir el lubricante correcto es fundamental para la longevidad y confiabilidad de su polipasto eléctrico de construcción. GARLWAY se especializa en proporcionar maquinaria de construcción robusta y soporte experto para empresas constructoras y contratistas a nivel mundial.

Permita que nuestros expertos le ayuden a seleccionar el lubricante óptimo para sus condiciones operativas específicas para prevenir costosos tiempos de inactividad y desgaste.

¡Contacte a GARLWAY hoy mismo para una consulta profesional y asegure que su equipo funcione a máxima eficiencia!

Guía Visual

Productos relacionados

- Cabrestante de polipasto eléctrico para ancla de barco para aplicaciones marinas

- Torno Eléctrico e Hidráulico para Aplicaciones de Alta Resistencia

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Cabrestante eléctrico para barcos de alta resistencia de 12000 lb

La gente también pregunta

- ¿Qué es un cabrestante eléctrico y cómo funciona? Su guía para levantar objetos pesados sin esfuerzo

- ¿Los molinetes pueden manejar tanto cabos como cadenas? Sí, con la combinación adecuada de diseño de la gata.

- ¿Cuáles son las características principales del polipasto lineal? Una guía de potencia compacta y versatilidad

- ¿Cuál es el propósito de un cabrestante de remolque? Logre una carga pesada segura y sin esfuerzo

- ¿Existen soluciones personalizadas para cabrestantes industriales? Obtenga un cabrestante a medida para sus necesidades únicas

- ¿Cuáles son las implicaciones de costos de los diferentes sistemas de cabrestante? Una guía sobre la inversión total y el retorno de la inversión (ROI)

- ¿Qué le sucede al motor del cabrestante durante el uso prolongado sin refrigeración? Evite fallas catastróficas

- ¿Cómo ayudan los cabrestantes en el lanzamiento de puentes? Acelere la colocación del puente con potencia de tracción controlada