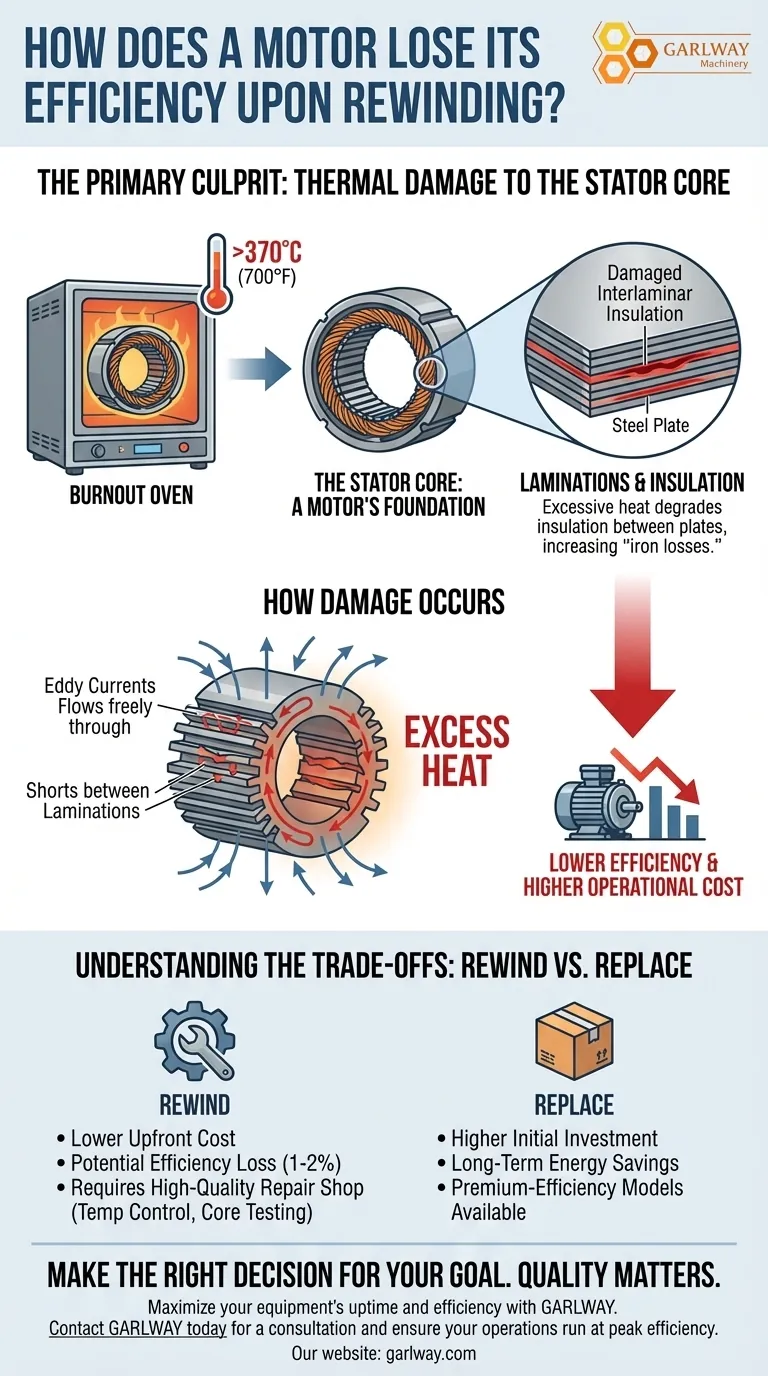

La razón principal por la que un motor puede perder eficiencia después de ser rebobinado se debe al daño térmico en el núcleo del estator durante el proceso de pelado. Las altas temperaturas utilizadas para quemar el aislamiento antiguo del bobinado pueden degradar las propiedades eléctricas de las laminaciones de acero del núcleo, lo que aumenta permanentemente las pérdidas de energía.

La eficiencia de un motor no se ve comprometida por los nuevos bobinados en sí, sino por el daño potencial al núcleo del estator durante el desmontaje. El principal culpable es el calor excesivo, que degrada el aislamiento entre las placas de acero del núcleo, lo que genera mayores "pérdidas de hierro".

El Núcleo del Estator: La Base de un Motor

Para comprender la pérdida de eficiencia, primero debemos entender el núcleo del estator. No es un bloque sólido de acero; es un apilamiento de placas de acero muy delgadas y aisladas individualmente llamadas laminaciones.

Por qué es Crítico un Núcleo Laminado

El campo magnético del motor cambia constantemente. Un núcleo de acero sólido tendría grandes corrientes eléctricas, llamadas corrientes de Foucault, inducidas en él por este campo cambiante.

Estas corrientes de Foucault no tienen ningún propósito útil. Simplemente generan calor residual, que es una pérdida directa de la eficiencia del motor.

El Papel del Aislamiento Interlaminar

Para prevenir estas pérdidas, el núcleo del estator está construido a partir de un apilamiento de placas delgadas de acero (laminaciones), cada una recubierta con una capa de aislamiento similar a una laca.

Este aislamiento obliga a que las posibles corrientes de Foucault sean increíblemente pequeñas, reduciendo drásticamente la energía desperdiciada en forma de calor. Este componente es fundamental para la eficiencia diseñada de un motor.

Cómo el Proceso de Rebobinado Puede Causar Daños

El potencial de daño ocurre cuando los bobinados de cobre viejos y fallidos deben ser retirados de las ranuras del núcleo del estator.

El Proceso de Pelado: Aplicación de Calor

El método más común para retirar los bobinados viejos es colocar el estator en un horno de quemado. Este horno calienta el conjunto a alta temperatura para vaporizar el aislamiento de los bobinados viejos, haciendo que las bobinas de cobre sean fáciles de extraer.

El Impacto del Calor en el Aislamiento del Núcleo

Si la temperatura del horno es demasiado alta o se aplica durante demasiado tiempo, puede destruir el delicado aislamiento interlaminar entre las placas de acero del núcleo.

La temperatura de referencia para que comience este daño a menudo se cita alrededor de los 370 °C (700 °F). Los hornos mal controlados pueden superar fácilmente este límite.

El Resultado: Aumento de las Pérdidas de Hierro

Cuando el aislamiento interlaminar se daña, crea cortocircuitos entre las laminaciones. Esto hace que el núcleo se comporte de manera más similar a una pieza sólida de acero.

Las corrientes de Foucault ahora pueden fluir más libremente a través de las áreas dañadas, generando calor excesivo. Este aumento permanente en la "pérdida de hierro" significa que el motor consumirá más electricidad para producir la misma cantidad de trabajo, operando así con una menor eficiencia.

Comprendiendo las Compensaciones: Rebobinado vs. Reemplazo

Elegir rebobinar un motor fallido es un equilibrio entre el costo inicial y el gasto operativo a largo plazo.

La Ventaja del Costo Inicial

Rebobinar un motor es casi siempre más barato que comprar un reemplazo completamente nuevo, especialmente para motores más grandes o más especializados.

La Penalización de Eficiencia a Largo Plazo

Incluso una pequeña caída en la eficiencia puede ser costosa. Un motor que funciona continuamente con una pérdida de eficiencia del 1-2% debido a un mal rebobinado puede consumir fácilmente más en costos de electricidad adicionales a lo largo de un año que el ahorro inicial de la reparación.

La Calidad del Taller de Reparación

El riesgo de pérdida de eficiencia no es inevitable. Los talleres de reparación de motores de buena reputación utilizan hornos de quemado con control de temperatura y prueban el núcleo del estator para detectar pérdidas antes y después del proceso de pelado.

Un rebobinado de alta calidad por parte de un técnico hábil puede preservar la eficiencia original del motor. El factor crucial es el control del proceso del taller.

Tomando la Decisión Correcta para su Objetivo

- Si su enfoque principal es minimizar el costo inicial: El rebobinado es una opción viable, pero debe preguntar al taller de reparación sobre sus controles de temperatura del horno y sus procedimientos de prueba del núcleo.

- Si su enfoque principal son los ahorros de energía a largo plazo: Reemplazar el motor fallido por un modelo nuevo de alta eficiencia es casi siempre la decisión financieramente más sólida.

- Si su motor es especializado, obsoleto o tiene un largo tiempo de entrega: El rebobinado puede ser su única opción práctica, lo que hace que la selección de una instalación de reparación certificada y de alta calidad sea absolutamente esencial.

En última instancia, comprender cómo se puede perder la eficiencia le permite hacer las preguntas correctas y elegir un camino que se alinee con sus prioridades operativas.

Tabla Resumen:

| Factor | Impacto en la Eficiencia del Motor |

|---|---|

| Calor Excesivo Durante el Pelado | Daña el aislamiento interlaminar, aumentando las corrientes de Foucault y las pérdidas de hierro. |

| Calidad del Proceso de Rebobinado | El control deficiente de la temperatura en los hornos de quemado (>370°C/700°F) causa daños permanentes en el núcleo. |

| Costo Operativo a Largo Plazo | Incluso una caída de eficiencia del 1-2% puede resultar en un desperdicio significativo de electricidad con el tiempo. |

Maximice el tiempo de actividad y la eficiencia de su equipo con GARLWAY.

¿No está seguro de si reparar o reemplazar un motor crítico? Elegir el equipo adecuado desde el principio es la mejor manera de evitar costosos tiempos de inactividad y pérdidas de eficiencia. GARLWAY se especializa en maquinaria de construcción duradera y confiable, incluyendo cabrestantes, mezcladoras de concreto y plantas de dosificación de concreto, diseñadas para empresas de construcción y contratistas que exigen rendimiento y longevidad.

Permita que nuestros expertos le ayuden a seleccionar la maquinaria adecuada para las necesidades de su proyecto.

Contacte a GARLWAY hoy mismo para una consulta y asegúrese de que sus operaciones funcionen a máxima eficiencia.

Guía Visual

Productos relacionados

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

- Máquina Mezcladora de Concreto Eléctrica Comercial HZS 50 Planta de Lotes Pequeños en Venta

- Torno Eléctrico e Hidráulico para Aplicaciones de Alta Resistencia

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

La gente también pregunta

- ¿Qué se debe considerar con respecto a la producción de una hormigonera? Adapte la capacidad a la escala de su proyecto

- ¿Cuándo se desarrolló la primera hormigonera y quién la inventó? Descubra el avance de 1900

- ¿Cuál es la vida útil promedio de una hormigonera? Maximice la vida útil y el retorno de la inversión de su equipo

- ¿Cuál es la función de una hormigonera? Logre un concreto consistente y de alta calidad para sus proyectos

- ¿Por qué son importantes la solidez y el servicio del fabricante al elegir una hormigonera? Garantice el éxito del proyecto a largo plazo