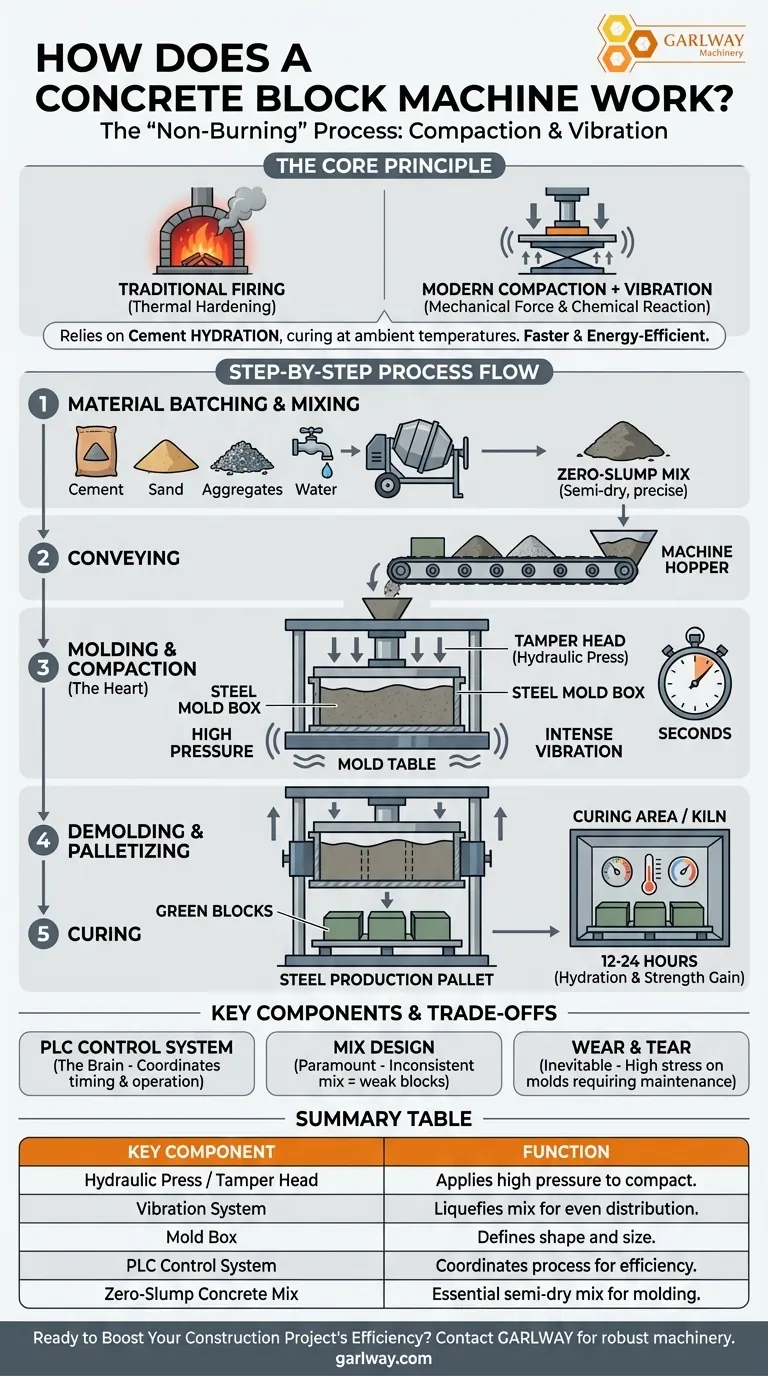

En esencia, una máquina bloquera de concreto funciona combinando una compactación a alta presión con una vibración intensa para formar una mezcla de concreto precisa dentro de un molde. Este proceso, coordinado por un sistema de control central, crea bloques resistentes y de dimensiones precisas sin necesidad de cocción en un horno, por lo que a menudo se les llama máquinas de bloques "sin cocción".

La clave no es una acción única, sino un sistema sincronizado. Es la combinación precisa de una mezcla de concreto específica de "cono cero", una potente presión hidráulica y una vibración controlada lo que permite a la máquina producir bloques densos y uniformes que adquieren su resistencia a través de un proceso de curado natural.

El Principio Fundamental: Compactación, No Cocción

La producción moderna de bloques difiere fundamentalmente de la fabricación tradicional de ladrillos. El objetivo es lograr la integridad estructural a través de la fuerza mecánica y la reacción química, no del endurecimiento térmico.

La Ventaja de "Sin Cocción"

A diferencia de los ladrillos de arcilla que deben cocerse en un horno a temperaturas extremas, los bloques de concreto se curan a temperaturas ambiente. Este proceso se basa en la reacción química de hidratación, donde las partículas de cemento reaccionan con el agua para formar los enlaces que dan al bloque su resistencia.

Este método es significativamente más rápido y eficiente energéticamente que la cocción en horno.

La Doble Fuerza: Presión y Vibración

El corazón de la función de la máquina es la aplicación simultánea de dos fuerzas.

La alta presión, típicamente aplicada por una prensa hidráulica o un "martillo compactador", compacta la mezcla de concreto. Esto fuerza a las partículas a unirse, reduciendo los huecos y creando una unidad densa y resistente.

La vibración sirve para licuar momentáneamente la mezcla rígida, permitiendo que se asiente uniformemente en cada rincón del molde. Esto asegura una densidad constante y un acabado superficial liso y uniforme.

Un Desglose Paso a Paso del Proceso

Desde la materia prima hasta el producto terminado, la operación es una secuencia altamente orquestada.

Paso 1: Dosificación y Mezcla de Materiales

El proceso comienza en la planta de dosificación. Las materias primas —cemento, arena, agregados (como grava o piedra triturada) y agua— se miden con precisión. Luego se combinan en una mezcladora para crear una mezcla de concreto homogénea, semi-seca o de "cono cero", que tiene una consistencia similar a la tierra húmeda.

Paso 2: Transporte a la Máquina

Esta mezcla formulada con precisión se transporta desde la mezcladora a la tolva de la máquina bloquera a través de una cinta transportadora. La tolva actúa como un depósito de almacenamiento temporal, asegurando un suministro continuo de material para el moldeo.

Paso 3: Moldeo y Compactación

La mezcla se introduce desde la tolva en la caja de moldes de acero. Luego, el martillo compactador desciende, aplicando miles de libras de presión mientras la mesa vibratoria vibra intensamente. Todo este ciclo de llenado, prensado y vibración dura solo unos segundos.

Paso 4: Desmoldeo y Paletizado

Inmediatamente después de la compactación, el martillo compactador se retrae y se levanta el molde. Los bloques recién formados, o "verdes", quedan de pie sobre una paleta de producción de acero. Esta paleta se expulsa de la máquina a medida que una nueva paleta vacía se coloca en posición para el siguiente ciclo.

Paso 5: Curado

Las paletas que sostienen los bloques verdes se transportan a un área de curado o a un horno. Aquí, se dejan endurecer durante 12-24 horas en un ambiente controlado con niveles específicos de temperatura y humedad para facilitar la correcta hidratación del cemento y el desarrollo de la resistencia.

Comprender las Compensaciones y los Componentes Clave

Si bien es eficaz, el proceso depende de varios componentes y consideraciones críticas.

El Sistema de Control es el Cerebro

Las máquinas modernas se rigen por un Controlador Lógico Programable (PLC). Este sistema de control, como se menciona en las referencias, es esencial para coordinar el tiempo y la operación de la prensa hidráulica, los vibradores y los alimentadores de material para garantizar la eficiencia y la consistencia del producto.

El Diseño de la Mezcla es Primordial

La máquina solo es tan buena como el material que procesa. Una mezcla inconsistente con demasiada o muy poca agua, o proporciones inadecuadas de agregados, resultará en bloques débiles, desmoronadizos o deformes, independientemente de la calidad de la máquina.

El Desgaste es Inevitable

La combinación de alta presión y vibración intensa somete a los componentes de la máquina a un estrés enorme, especialmente a los moldes. El mantenimiento regular y el reemplazo de las piezas de desgaste son críticos para mantener la precisión dimensional y la fiabilidad operativa.

Tomando la Decisión Correcta para su Objetivo

Comprender cómo funciona una máquina bloquera le ayuda a priorizar las características en función de sus necesidades de producción específicas.

- Si su enfoque principal es la producción de alto volumen: Necesita una línea totalmente automática donde la dosificación, el moldeo y el curado estén perfectamente integrados y controlados por un PLC central.

- Si su enfoque principal es la producción de diversos tipos de bloques: Priorice una máquina con un sistema para cambios de moldes rápidos y sencillos para minimizar el tiempo de inactividad entre la producción de diferentes formas y tamaños de bloques.

- Si su enfoque principal es la calidad y resistencia sin concesiones: Concéntrese en máquinas que ofrezcan un control preciso sobre la presión hidráulica y la frecuencia de vibración, ya que estos son los dos factores más críticos para determinar la densidad del bloque.

En última instancia, dominar la producción de bloques proviene de comprender que la máquina es una herramienta para aplicar fuerza controlada a un material cuidadosamente diseñado.

Tabla Resumen:

| Componente Clave | Función |

|---|---|

| Prensa Hidráulica / Martillo Compactador | Aplica alta presión para compactar la mezcla de concreto. |

| Sistema de Vibración | Licúa la mezcla para una distribución uniforme en el molde. |

| Caja de Moldes | Define la forma y el tamaño del bloque final. |

| Sistema de Control PLC | Coordina todo el proceso para eficiencia y consistencia. |

| Mezcla de Concreto de Cono Cero | Una mezcla semi-seca y precisa esencial para un moldeo exitoso. |

¿Listo para Impulsar la Eficiencia de su Proyecto de Construcción?

GARLWAY se especializa en el suministro de maquinaria de construcción robusta, incluidas máquinas bloqueras de concreto, cabrestantes, mezcladoras de concreto y plantas de dosificación, diseñadas para empresas constructoras y contratistas de todo el mundo. Nuestro equipo garantiza una alta producción, calidad constante y un rendimiento fiable.

Contáctenos hoy para discutir cómo nuestras soluciones pueden satisfacer sus necesidades de producción específicas e impulsar su negocio.

Guía Visual

Productos relacionados

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Máquina de Planta de Concreto para Productos de Construcción Mezcladora de Concreto

- Mezcladora de Cemento Concreto Máquina Mezcladora de Tambor para Construcción

- Mezcladora de Cemento HZS25 para Concreto de Mezcla Rápida en Bunnings

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

La gente también pregunta

- ¿Dónde se debe utilizar una planta de mezcla de concreto vertical? Para Proyectos Comerciales e Industriales de Alto Volumen

- ¿Por qué es importante limpiar el equipo después de cada lote de hormigón producido? Garantice la calidad y proteja su maquinaria

- ¿Cuál fue la primera versión registrada de la hormigonera portátil y quién la inventó? Descubra la innovación tirada por caballos de 1904

- ¿Por qué se considera complejo el proceso de la planta de hormigón? Dominando la precisión en la construcción

- ¿Qué beneficios de productividad ofrecen las hormigoneras? Acelere los plazos de su construcción