En esencia, los aditivos son ingredientes especializados que alteran química o físicamente las propiedades del hormigón fresco o endurecido. Se utilizan en el hormigón premezclado para mejorar características de rendimiento específicas, como aumentar la resistencia, mejorar la durabilidad, modificar los tiempos de fraguado y mejorar la trabajabilidad mucho más allá de lo que es posible con una mezcla estándar de cemento, agua y áridos.

El verdadero valor de los aditivos reside en su capacidad para desacoplar propiedades conflictivas del hormigón. Le permiten aumentar la trabajabilidad sin añadir exceso de agua, o mejorar la durabilidad en condiciones de congelación con un impacto mínimo en la resistencia, convirtiendo el hormigón estándar en un material de alto rendimiento e ingeniería.

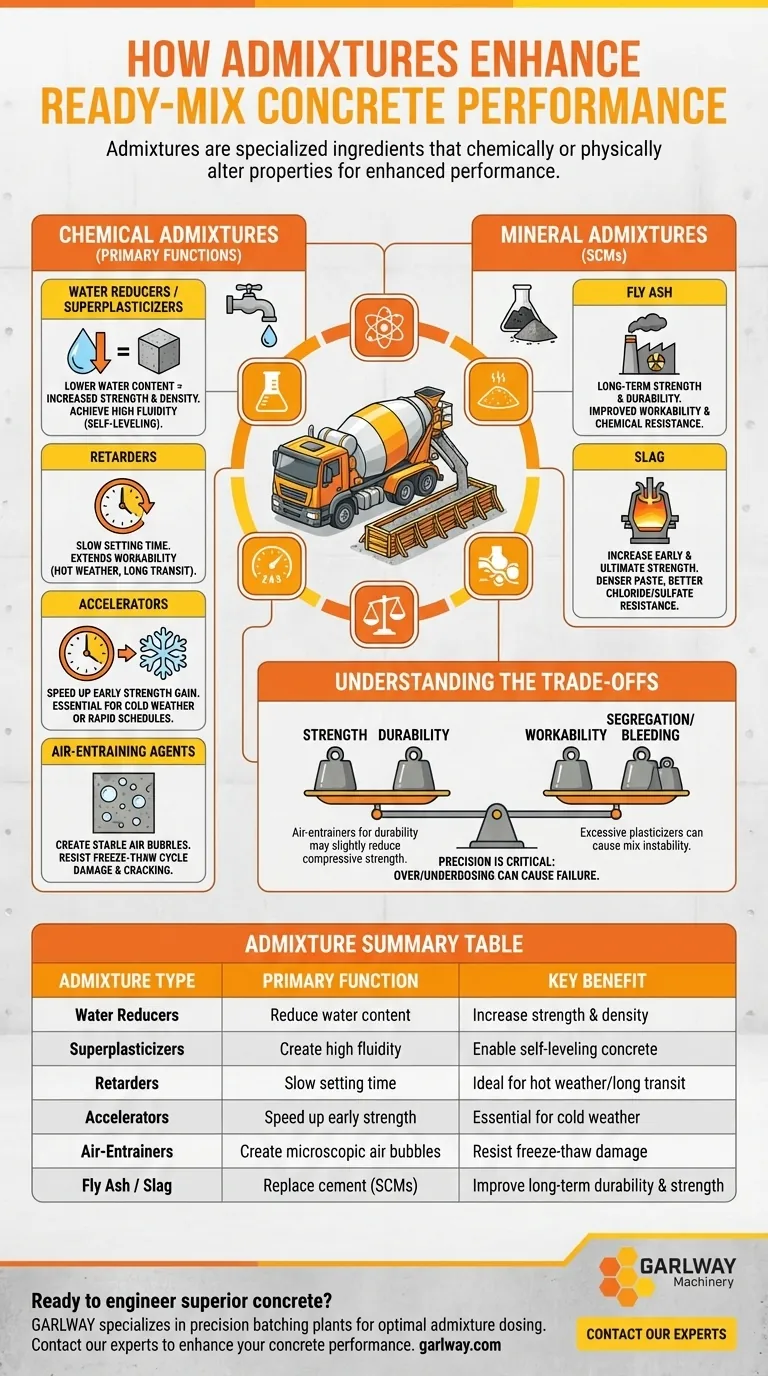

Las Funciones Principales de los Aditivos Químicos

Los aditivos químicos son líquidos o polvos potentes que se añaden en dosis pequeñas y precisas en la planta de dosificación. Cada tipo está diseñado para resolver un desafío específico relacionado con la colocación, el curado o el rendimiento a largo plazo del hormigón.

Modificación del Contenido de Agua y la Resistencia

Una menor relación agua-cemento es el motor fundamental de una mayor resistencia del hormigón. Los reductores de agua permiten que una mezcla alcance una consistencia o asentamiento deseado con significativamente menos agua.

Esto aumenta directamente la resistencia a la compresión final y la densidad del hormigón endurecido. Los reductores de agua de alto rango, conocidos como superplastificantes, pueden crear hormigón muy fluido y autonivelante que fluye fácilmente en formas complejas sin necesidad de vibración extensiva.

Control del Tiempo de Fraguado

Los retardadores ralentizan la reacción química de hidratación, extendiendo el tiempo que el hormigón permanece en estado plástico y trabajable. Esto es crucial para tiempos de transporte largos desde la planta hasta el lugar de trabajo o durante vertidos en clima cálido, que pueden acelerar el fraguado.

Por el contrario, los aceleradores aceleran la hidratación para aumentar la tasa de ganancia de resistencia temprana. Esto es esencial para vertidos en clima frío para contrarrestar las bajas temperaturas o cuando se necesita una eliminación rápida del encofrado para mantener los plazos del proyecto.

Mejora de la Durabilidad

Los agentes inclusores de aire son cruciales para el hormigón expuesto a ciclos de congelación y descongelación. Crean una red de burbujas de aire microscópicas y estables dentro del hormigón.

Cuando el agua en los poros del hormigón se congela y se expande, estas diminutas burbujas actúan como válvulas de alivio de presión, previniendo el estrés interno y el agrietamiento que de otro modo causarían descamación superficial y deterioro.

Contrarrestar la Retracción

A medida que el hormigón cura y se seca, se retrae naturalmente, lo que puede provocar grietas. Los agentes expansores o aditivos reductores de retracción trabajan para compensar esta pérdida de volumen natural.

Al inducir una expansión controlada durante el proceso de fraguado, minimizan el riesgo de grietas por retracción y mejoran la estabilidad dimensional general de la estructura de hormigón.

El Papel de los Aditivos Minerales

A menudo denominados materiales cementicios suplementarios (SCMs), los aditivos minerales son materiales finos y silíceos que pueden reemplazar una porción del cemento Portland en una mezcla. Contribuyen a las propiedades del hormigón endurecido, a menudo mejorando tanto la resistencia como la durabilidad.

Cenizas Volantes para un Rendimiento a Largo Plazo

Las cenizas volantes son un subproducto de la combustión del carbón. Reaccionan con los subproductos de la hidratación del cemento en una reacción puzolánica, formando compuestos cementicios adicionales con el tiempo.

Si bien puede ralentizar la ganancia de resistencia temprana, las cenizas volantes mejoran significativamente la resistencia a largo plazo, mejoran la trabajabilidad y aumentan la resistencia al ataque químico.

Escoria para Resistencia y Durabilidad

La escoria de alto horno granulada y molida es un subproducto de la fabricación de acero. Cuando se utiliza para reemplazar una porción del cemento, la escoria puede aumentar tanto la resistencia temprana como la última.

También mejora la durabilidad del hormigón al crear una pasta más densa y menos permeable, lo que hace que la estructura sea más resistente a la penetración de cloruros y sulfatos.

Comprensión de las Compensaciones

Ningún aditivo funciona de forma aislada. La introducción de uno para resolver un problema a menudo requiere ajustar otros aspectos del diseño de la mezcla para gestionar las compensaciones resultantes. Este preciso acto de equilibrio es la razón por la que los aditivos se manejan mejor en el entorno controlado de una planta de premezclado.

Resistencia vs. Durabilidad

La compensación más común es entre la resistencia y la durabilidad frente a la congelación y descongelación. Si bien los agentes inclusores de aire son esenciales para la durabilidad, la introducción de huecos de aire puede causar una ligera reducción en la resistencia a la compresión. Un diseño de mezcla eficaz tiene en cuenta esto y logra el equilibrio requerido para las especificaciones del proyecto.

Trabajabilidad vs. Segregación

El uso excesivo de reductores de agua o superplastificantes puede generar problemas. Si la mezcla se vuelve demasiado fluida, los áridos más pesados pueden asentarse fuera de la pasta de cemento (segregación), y el exceso de agua puede subir a la superficie (sangrado). Ambos fenómenos crean zonas débiles y comprometen la integridad del hormigón.

La Necesidad Crítica de Precisión

Los aditivos son efectivos en dosis muy pequeñas y prescritas. La sobredosificación o la infradosificación pueden tener consecuencias negativas significativas, desde fallos en las pruebas de resistencia hasta fallos catastróficos del fraguado. Esta sensibilidad es precisamente la razón por la que su uso es integral en la producción de premezclado y generalmente no es factible para la mezcla in situ.

Tomando la Decisión Correcta para su Objetivo

La selección de un aditivo está dictada completamente por el resultado de rendimiento deseado y los desafíos específicos del entorno del proyecto.

- Si su principal objetivo es la máxima resistencia a la compresión: Utilice un reductor de agua o un superplastificante para reducir la relación agua-cemento manteniendo la trabajabilidad requerida.

- Si su principal objetivo es la durabilidad en ciclos de congelación y descongelación: Un agente inclusor de aire es innegociable, y la mezcla debe diseñarse para lograr objetivos tanto de durabilidad como de resistencia.

- Si su principal objetivo es un tiempo de transporte largo o un vertido en clima cálido: Un retardador es esencial para extender el estado plástico del hormigón y prevenir el fraguado prematuro.

- Si su principal objetivo es la eliminación rápida del encofrado o el vertido en clima frío: Se requiere un acelerador para garantizar una ganancia de resistencia temprana suficiente dentro del plazo de su proyecto.

Comprendidos y aplicados correctamente, los aditivos transforman el hormigón de un simple producto básico a un material de ingeniería altamente versátil y predecible.

Tabla Resumen:

| Tipo de Aditivo | Función Principal | Beneficio Clave |

|---|---|---|

| Reductores de Agua | Reducir el contenido de agua | Aumentar la resistencia y la densidad |

| Superplastificantes | Crear alta fluidez | Permitir hormigón autonivelante |

| Retardadores | Ralentizar el tiempo de fraguado | Ideal para clima cálido/transporte largo |

| Aceleradores | Acelerar la resistencia temprana | Esencial para clima frío |

| Inclusores de Aire | Crear burbujas de aire microscópicas | Resistir daños por congelación-descongelación |

| Cenizas Volantes / Escoria | Reemplazar cemento (SCMs) | Mejorar la durabilidad y resistencia a largo plazo |

¿Listo para diseñar hormigón superior para su proyecto?

En GARLWAY, nos especializamos en proporcionar la maquinaria y la experiencia de construcción que respaldan la producción de hormigón de alto rendimiento. Nuestras plantas de dosificación de hormigón están diseñadas para la precisión, asegurando que sus aditivos se dosifiquen con precisión para obtener resultados óptimos.

Ya sea una gran empresa constructora o un contratista especializado, podemos ayudarle a lograr la mezcla perfecta. Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar el rendimiento de su hormigón y la eficiencia de su proyecto.

Guía Visual

Productos relacionados

- Mezcladora de Cemento Móvil JW1000, Camión Hormigonera y Planta de Hormigonado

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Máquina mezcladora de concreto hidráulico, equipo de mezcla de cemento para concreto mezclado

- Mezcladora de Cemento HZS25 para Concreto de Mezcla Rápida en Bunnings

- Mezcladora de Cemento Concreto Máquina Mezcladora de Tambor para Construcción

La gente también pregunta

- ¿Cuál es la proporción de mezcla de concreto recomendada para proyectos pequeños? Domina la fórmula 1:2:4 para obtener resultados sólidos y duraderos.

- ¿Cuáles son los principales tipos de cabrestantes manuales? Elija la herramienta adecuada para su trabajo

- ¿Por qué es importante mantener un cabrestante de remolque? Garantice la seguridad y la fiabilidad para cargas pesadas

- ¿Cuáles son las prácticas recomendadas para la instalación y el mantenimiento de cabrestantes hidráulicos? Asegure la máxima fiabilidad y vida útil

- ¿Cuáles son las características clave requeridas para los cabrestantes en aplicaciones de alta resistencia? | Garantice la seguridad y la eficiencia

- ¿Cuál es el significado histórico del cabrestante en la construcción? De las pirámides a los rascacielos

- ¿Qué es una cimentación profunda y cuáles son sus ventajas? Logre una estabilidad inquebrantable para su construcción

- ¿Qué pasos se deben seguir para asegurar un cabrestante a un remolque? Una guía para una instalación segura y eficaz