Para prevenir fugas en tuberías y conexiones hidráulicas, debe implementar una estrategia de mantenimiento que combine inspecciones físicas regulares, reemplazo de componentes y estabilización del sistema. Esto implica el uso de herramientas profesionales para verificar que todas las conexiones estén seguras, reemplazar inmediatamente cualquier tubería o conector que muestre signos de grietas o deformación, e instalar abrazaderas antivibratorias para minimizar el estrés de las fuerzas externas.

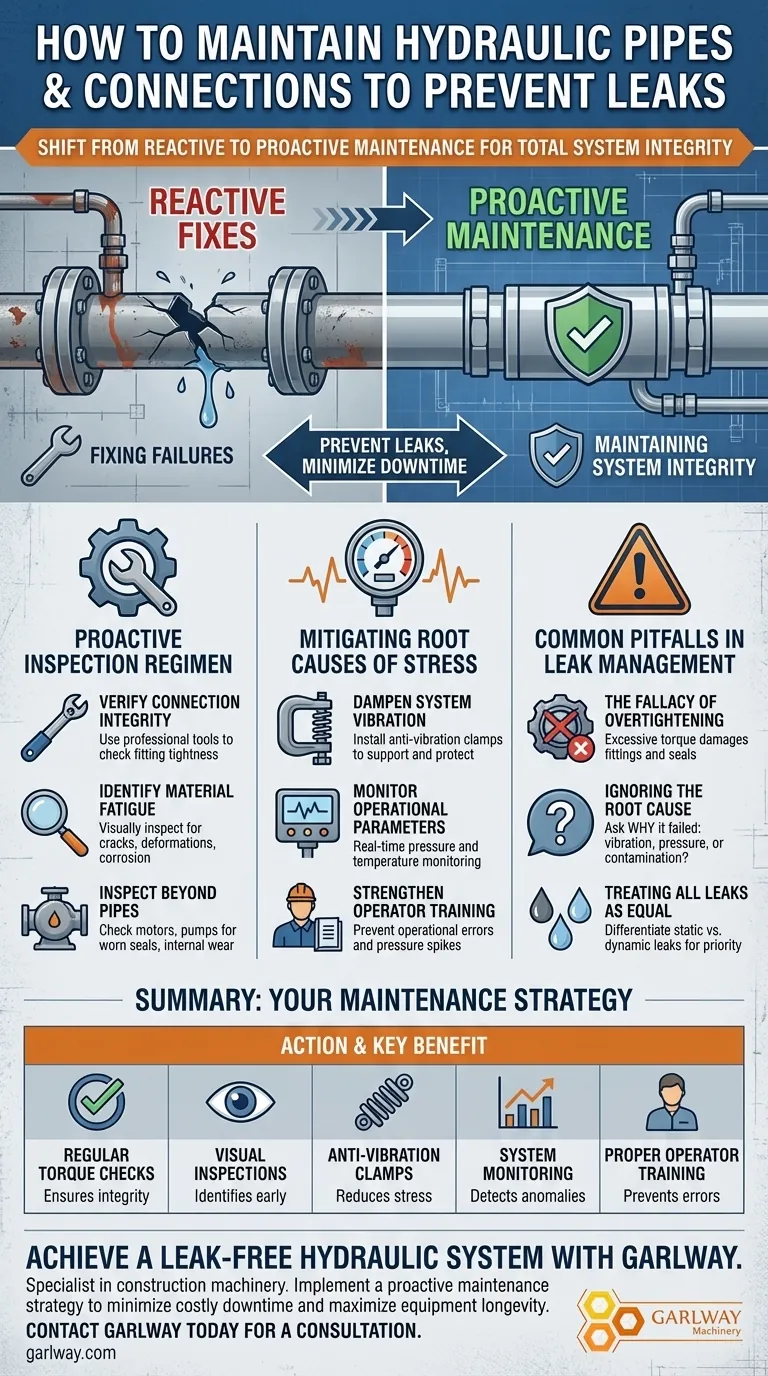

La forma más eficaz de prevenir fugas hidráulicas es pasar de una mentalidad reactiva de reparación de fallas a una proactiva de mantenimiento de la integridad total del sistema. Las fugas no son el problema; son un síntoma de problemas subyacentes como vibraciones, fatiga del material o estrés operativo.

Un Régimen de Inspección Proactiva

Un programa de inspección constante es la base de cualquier sistema hidráulico fiable. Le permite identificar y abordar posibles puntos de falla antes de que resulten en costosos tiempos de inactividad.

Verificación de la Integridad de las Conexiones

Cada punto de conexión es una fuente potencial de fugas. Utilice herramientas profesionales, como llaves dinamométricas, para confirmar regularmente que todos los accesorios y conexiones estén apretados según sus valores especificados sin holgura.

Identificación de Fatiga del Material

Inspeccione visualmente todas las tuberías y conectores en busca de signos de desgaste. Cualquier componente que haya desarrollado grietas, deformaciones o corrosión significativa debido a un uso prolongado o estrés debe ser reemplazado inmediatamente.

Inspección Más Allá de las Tuberías

Las fugas a menudo se originan en componentes conectados. Verifique los motores y bombas hidráulicas en busca de sellos de eje desgastados, ya que el desgaste interno puede manifestarse rápidamente como una fuga externa significativa. Una inspección exhaustiva debe incluir partes internas clave como pistones o álabes.

Mitigación de las Causas Raíz del Estrés del Sistema

Prevenir fugas requiere más que solo revisar piezas; implica reducir activamente los factores estresantes que causan la falla de los componentes en primer lugar.

Amortiguación de la Vibración del Sistema

La vibración es una causa principal de conexiones flojas y fatiga del metal. La instalación de abrazaderas antivibratorias a lo largo de las líneas de tubería proporciona un soporte crucial y amortigua el impacto de las fuerzas operativas, preservando la integridad de los puntos de conexión.

Monitoreo de Parámetros Operacionales

Implemente monitoreo en tiempo real para detectar problemas antes de que se vuelvan visibles. El uso de sensores de presión y dispositivos de monitoreo de temperatura ayuda a detectar fluctuaciones anormales que indican un problema potencial mucho antes de que falle un sello o se afloje una conexión.

Fortalecimiento de la Capacitación del Operador

El error humano es un factor significativo en la falla del sistema. Asegúrese de que todos los operadores estén completamente capacitados en los procedimientos correctos para prevenir errores operativos, como picos de presión repentinos, que pueden causar fugas catastróficas.

Errores Comunes en la Gestión de Fugas

Evitar errores comunes es tan importante como realizar las comprobaciones correctas. Un enfoque defectuoso puede crear nuevos problemas al intentar resolver los antiguos.

La Falacia del Apriete Excesivo

Si bien las conexiones flojas causan fugas, el apriete excesivo es igualmente dañino. Aplicar un torque excesivo puede deformar los accesorios, aplastar los sellos y dañar las roscas, creando una vía de fuga nueva y, a menudo, peor. Siempre cumpla con los valores de torque especificados por el fabricante.

Ignorar la Causa Raíz

Simplemente reemplazar un sello fallido o apretar una conexión floja es una solución temporal. Debe preguntarse *por qué* falló el componente. ¿Fue debido a vibraciones excesivas, un pico de presión o contaminación del fluido? Ignorar la causa raíz garantiza que el problema regresará.

Tratar Todas las Fugas por Igual

No todos los goteos requieren el mismo nivel de urgencia. Diferenciar entre fugas estáticas (en sellos y accesorios) y fugas dinámicas (en partes móviles como vástagos de cilindro) ayuda a priorizar las reparaciones. Las fugas dinámicas a menudo indican un desgaste interno más severo y presentan un mayor riesgo.

Cómo Aplicar Esto a Su Sistema

Su estrategia de mantenimiento debe alinearse con sus prioridades operativas. Concentre sus recursos donde tendrán el mayor impacto para lograr sus objetivos específicos.

- Si su enfoque principal es minimizar el tiempo de inactividad inmediato: Priorice las inspecciones visuales frecuentes de todas las tuberías y conexiones, e implemente un programa regular para verificar el torque de los accesorios críticos.

- Si su enfoque principal es maximizar la confiabilidad a largo plazo: Invierta en un programa integral que incluya abrazaderas antivibratorias, monitoreo del sistema en tiempo real y capacitación exhaustiva del operador para abordar las causas raíz.

En última instancia, lograr un sistema hidráulico sin fugas depende de tratarlo como un todo dinámico, no solo como una colección de partes individuales.

Tabla Resumen:

| Acción de Mantenimiento | Beneficio Clave |

|---|---|

| Verificaciones de Torque Regulares | Asegura la integridad de la conexión |

| Inspecciones Visuales | Identifica grietas y corrosión tempranamente |

| Abrazaderas Antivibratorias | Reduce el estrés de la vibración del sistema |

| Monitoreo del Sistema | Detecta anomalías de presión/temperatura |

| Capacitación Adecuada del Operador | Previene errores operativos que causan fugas |

Logre un sistema hidráulico sin fugas con GARLWAY.

Como especialista en maquinaria de construcción, incluyendo cabrestantes, mezcladoras de concreto y plantas de dosificación, entendemos la importancia crítica de la confiabilidad hidráulica. Nuestra experiencia puede ayudar a su empresa de construcción o negocio contratista a implementar una estrategia de mantenimiento proactivo para minimizar costosos tiempos de inactividad y maximizar la longevidad del equipo.

Hablemos sobre cómo fortalecer sus sistemas hidráulicos. Contacte a GARLWAY hoy para una consulta.

Guía Visual

Productos relacionados

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

- Máquina mezcladora de concreto hidráulico, equipo de mezcla de cemento para concreto mezclado

- Máquina Mezcladora de Concreto Eléctrica Comercial HZS 50 Planta de Lotes Pequeños en Venta

- Mezcladora de Cemento Concreto Máquina Mezcladora de Tambor para Construcción

La gente también pregunta

- ¿De qué materiales están hechos los cabrestantes? Acero de alta resistencia para una resistencia y durabilidad inigualables

- ¿Qué implica la alimentación de un cabrestante? Elija la fuente de alimentación adecuada para su aplicación

- ¿Cómo mantenemos los motores de las máquinas para garantizar su longevidad y eficiencia? Una guía proactiva para equipos de construcción

- ¿Qué papel juega el tipo de cuerda en la selección del cabrestante? Equilibre seguridad, durabilidad y peso según sus necesidades

- ¿Cómo se expresan las proporciones de la mezcla de concreto? Una guía sobre las proporciones de cemento, arena y grava

- ¿Cuáles son los tipos de aditivos utilizados en el hormigón y sus efectos sobre la resistencia? Adapte su hormigón para un máximo rendimiento

- ¿Cómo se puede proteger el púlpito de ancla del daño causado por la cadena? Compare protectores de acero inoxidable vs. polímero

- ¿Qué es un cabrestante y cómo funciona? Una guía a potentes soluciones de arrastre