Introducción

Para las industrias que dependen de la dosificación precisa de materiales -desde la farmacéutica hasta la construcción-, incluso los errores de medición menores pueden provocar ineficiencias costosas o comprometer la calidad del producto. Lograr índices de error inferiores al 1% exige algo más que equipos de alto calibre; requiere un enfoque sinérgico que integre la tecnología de sensores, el diseño de procesos y los protocolos operativos. En este artículo se desglosan estrategias prácticas para optimizar los sistemas de dosificación, con el apoyo de aplicaciones reales y conocimientos técnicos.

Precisión de las mediciones en la dosificación industrial

Precisión de los sensores y diseño del flujo de trabajo de calibración

La precisión comienza con sensores capaces de detectar variaciones mínimas en el flujo de material. Las células de carga modernas y las herramientas de medición basadas en láser pueden alcanzar una precisión de ±0,5%, pero su rendimiento depende de dos factores:

-

Calibración periódica:

- Realice comprobaciones de calibración quincenales utilizando pesos de referencia trazables.

- Documente los patrones de deriva para predecir las necesidades de recalibración (por ejemplo, desviaciones inducidas por la temperatura en sensores de galgas extensométricas).

-

Endurecimiento medioambiental:

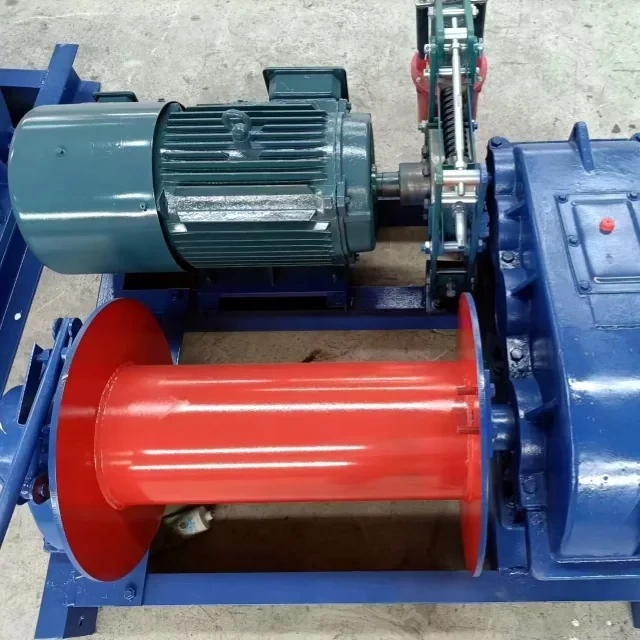

- Proteja los sensores de las vibraciones (habituales en maquinaria de construcción como cabrestantes Garlway ) mediante soportes aislantes.

- Utilice carcasas resistentes a la humedad en entornos farmacéuticos en los que la higroscopicidad del polvo afecta a las mediciones.

¿Se ha preguntado alguna vez por qué su sistema de dosificación se desvía de las especificaciones? A menudo, no es el sensor el que falla, sino el entorno que lo rodea.

Dinámica del flujo de materiales y optimización del control de alimentación

Ni siquiera unos sensores precisos pueden compensar un flujo de material irregular. Los materiales granulares (por ejemplo, cemento, API en polvo) presentan una densidad variable durante la descarga, lo que crea "agujeros de rata" o puentes. Mitigue esta situación con:

-

Alimentadores de flujo másico:

Combinan el control gravimétrico y volumétrico para ajustar las velocidades de alimentación en tiempo real. Un estudio realizado en una planta cementera redujo los errores del 2,3% al 0,8% mediante la integración de ayudas de descarga activadas por aire. -

Algoritmos predictivos:

Los modelos de aprendizaje automático entrenados a partir de datos históricos de lotes pueden anticipar interrupciones del flujo, activando acciones correctivas antes de que se produzcan errores.

Estudio de caso: Mejora de la consistencia de los lotes farmacéuticos

Configuración del sistema de doble puerta y reducción de errores

Un importante fabricante farmacéutico redujo las variaciones de los lotes en un 60% tras adoptar un sistema de dosificación de doble puerta:

-

Puerta de Medición Gruesa:

Gestiona la dosificación a granel (por ejemplo, 95% del peso objetivo) con una tolerancia de ±1,5%. -

Puerta de ajuste fino:

Utiliza microalimentadores para añadir el 5% restante con una precisión de ±0,2%, compensando el exceso o defecto de dosificación inicial.

Este enfoque "áspero y luego fino" refleja cómo los cabrestantes de alta resistencia de Garlway Garlway gestionan la distribución de la carga, equilibrando la velocidad y la precisión por etapas.

Integración de la medición gruesa-fina en la producción continua

Para procesos continuos (por ejemplo, mezclas químicas), integre puntos de control de medición redundantes:

-

Supervisión aguas arriba:

Seguimiento del flujo de ingredientes a granel con medidores Coriolis (precisión: ±0,1%). -

Verificación aguas abajo:

Utilice la espectroscopia NIR en línea para validar la homogeneidad de la mezcla antes del envasado.

Piénselo como si estuviera construyendo un puente: No se confiaría en un único punto de medición. Los sistemas de dosificación también necesitan una verificación por capas.

Conclusión: La precisión como proceso, no sólo como equipo

Se puede conseguir una precisión de dosificación inferior al 1% cuando las capacidades técnicas se alinean con la disciplina operativa:

- Invertir en flujos de trabajo de calibración no sólo en sensores de gama alta.

- Diseñar teniendo en cuenta el comportamiento de los materiales Asumir que existe variabilidad.

- Sistemas de medición por capas para detectar errores en varias fases.

Para industrias como la construcción (donde maquinaria Garlway Garlway opera bajo cargas dinámicas), estos principios garantizan la fiabilidad más allá de las condiciones estáticas de laboratorio. Empiece auditando un cuello de botella, ya sea la colocación del sensor o el control de alimentación, y amplíe las mejoras sistemáticamente.

¿Está listo para perfeccionar su proceso de dosificación? Identifique una deficiencia de medición esta semana y aplique una única estrategia correctiva. Los pequeños pasos se traducen en una precisión transformadora.

Productos relacionados

- Máquina mezcladora comercial de construcción para mezclar tierra, cemento y hormigón

- Mezcladora de cemento móvil JW1000 Camión hormigonera y planta de hormigón

- Precio de la máquina mezcladora de cemento grande JZC500 para mezcla de hormigón

- HZS75 Planta Hormigonera Mezcladora de Cemento Precio Hormigonera Bunnings Planta Hormigonera

- HZS120 Planta Hormigonera Mezcladora de Barro Comercial

Artículos relacionados

- Optimización de la seguridad de las hormigoneras: Cómo el mantenimiento proactivo de neumáticos y suspensiones evita fallos catastróficos

- Cómo realizar inspecciones de hormigoneras conforme a OSHA: Una lista de comprobación que da prioridad a la seguridad

- Cómo mantener los sistemas hidráulicos de las hormigoneras: Una guía centrada en la seguridad

- Cómo elegir hormigoneras que ofrezcan fiabilidad y ahorro a largo plazo

- Cómo elegir el tipo de hormigón adecuado para cada obra