Introducción

Cada parada imprevista de un equipo cuesta a las operaciones industriales una media de 260.000 dólares por hora. Sin embargo, el 43% de estos fallos se deben a errores humanos evitables. Este artículo revela cómo los programas estructurados de formación de operarios, como los implantados por los principales fabricantes, reducen los costes operativos al tiempo que prolongan la vida útil de la maquinaria. Descubrirá estrategias prácticas para transformar su mano de obra de un pasivo en su activo de fiabilidad más valioso.

El papel fundamental de la formación de operarios en la industria moderna

Vinculación de las carencias de conocimientos con el tiempo de inactividad de los equipos

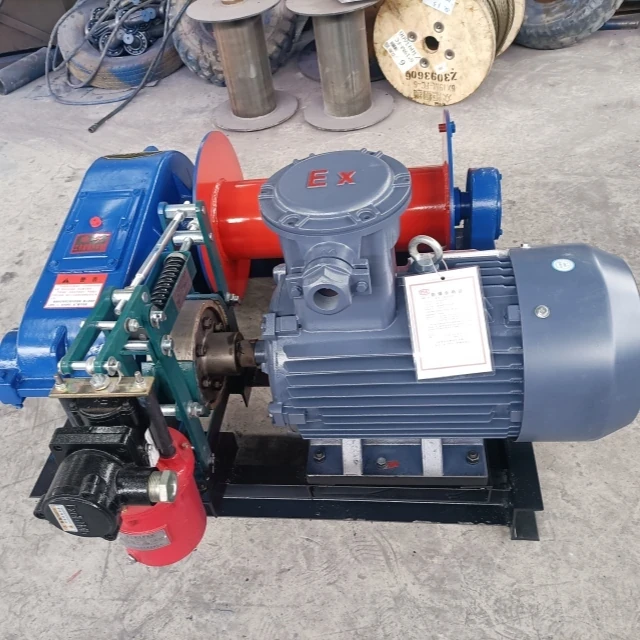

Los operarios que no están familiarizados con la dinámica de carga de un cabrestante a menudo sobrepasan los límites de trabajo seguros, provocando un desgaste prematuro del cable metálico. Los estudios lo demuestran:

- El 68% de los fallos de los sistemas hidráulicos se deben a una gestión inadecuada de la presión.

- Los procedimientos de arranque en frío realizados incorrectamente aceleran el desgaste del motor en un 200%.

¿Se ha preguntado alguna vez por qué equipos idénticos duran años más en algunas obras? La diferencia radica en los hábitos operativos diarios, como las secuencias de calentamiento adecuadas, que los operarios formados ejecutan sistemáticamente.

Cuantificación del impacto financiero de los errores operativos

Una empresa de construcción realizó un seguimiento durante tres años de los datos de mantenimiento de 120 máquinas:

| Tipo de error | Coste Reparación | Frecuencia (mensual) |

|---|---|---|

| Sobrecarga | $8,200 | 4,3 incidentes |

| Contaminación | $3,750 | 11,2 incidentes |

La implantación del programa de operadores certificados de Garlway redujo estos errores en un 76% en ocho meses, lo que se traduce en un ahorro anual de 387.000 dólares por lugar de trabajo.

Mejores prácticas para crear un programa de formación que ahorre costes

Estudio de caso: Reducción del 30% del tiempo de inactividad en el sector manufacturero

Un fabricante de maquinaria pesada rediseñó la formación en torno a tres pilares:

- Operación de precisión - Dominio de los diagramas de carga y frenado dinámico

- Anticipación a fallos - Reconocimiento de señales de alerta temprana como ruidos hidráulicos inusuales

- Protocolos preventivos - Puntos de control de inspección diaria de componentes críticos

Resultados

- 42% menos sustituciones de rodamientos

- Intervalos de servicio un 19% más largos para los cables de acero

- Ahorro de 1,2 millones de dólares en 14 instalaciones

¿Sus operarios podrían identificar cinco signos reveladores de un fallo inminente de la transmisión? La mayoría no puede, hasta que la formación hace visibles los patrones de fallo.

Integración de la formación basada en simulación para la prevención de errores

Los programas avanzados utilizan ahora

- Realidad virtual réplicas de escenarios de alto riesgo (por ejemplo, ascensores sobrecargados en pendientes)

- Controles con retroalimentación háptica enseñanza de técnicas adecuadas de joystick

- Evaluaciones basadas en datos evaluación comparativa de la eficiencia del operador

Una empresa minera que utilizó este método redujo los costes de sustitución de cabrestantes en un 61%, lo que demuestra que el entrenamiento de la memoria muscular evita daños en el mundo real.

Conclusión: Convertir la formación en un ROI tangible

- Comience con el análisis de fallos - Utilice sus registros de mantenimiento para identificar los fallos más costosos que dependen del operario.

- Asóciese con fabricantes de equipos originales - Garlway y otros fabricantes ofrecen módulos de formación específicos para cada máquina

- Mida sin descanso - Realice un seguimiento tanto del dominio de las habilidades (mediante evaluaciones) como de los KPI de los equipos (tiempo de inactividad, sustituciones de piezas)

Los lugares de trabajo más fiables no son los que cuentan con los equipos más nuevos, sino aquellos en los que cada operario se mueve con la precisión de alguien que entiende exactamente cómo sus acciones repercuten en la máquina. Ese nivel de disciplina operativa sólo se consigue con una formación intencionada y continua.

¿Está listo para calcular su ahorro potencial? Compare sus costes de mantenimiento actuales con la reducción estándar del 30-40% que se puede conseguir mediante programas de operador certificado.